精度は重要です-特に品質が妥協できない産業用の製造装置に関しては。そのため、Standard Glass Lining Technologyは最新の精密技術に多大な投資を行い、製造工程のあらゆる側面に磨きをかけています。

容器の正確な形状から部品の一貫した真円度まで、SGLはすべての製品が最高の寸法基準を満たしていることを保証します。これにより、優れた性能が保証されるだけでなく、安全性が向上し、廃棄物が削減され、ミッションクリティカルな環境での互換性が向上します。

製薬、化学、食品産業で使用されるリアクター、カラム、容器を製造する場合、形状やサイズのわずかなズレがコストのかかる問題につながることがあります。不適切な真円度や幾何学的なミスアライメントは、妥協の原因になります:

スタンダード・グラスライニング・テクノロジーでは、厳しい公差の達成と維持はオプションではありません。

一貫した精度を達成するために、スタンダード・グラスライニング・テクノロジーは総合的なアプローチを採用しています。最先端のCADモデリングから始まり、マルチポイント検査で仕上げます。プロセスの各段階は、最先端の計測とリアルタイム監視システムによって支えられています。

このシームレスな統合により、SGLは次のことが可能になる:

SGLの品質保証チームは、高度な三次元測定機(CMM)、レーザースキャン、3D表面マッピングツールを採用しています。これらの装置は、以下のような幾何学的パラメータを検証する際に、マイクロメートルレベルの精度を提供します:

この精度は、最終製品が単体としてだけでなく、より広範な加工システムに組み合わされたときにも、正確な仕様に合致することを保証する。

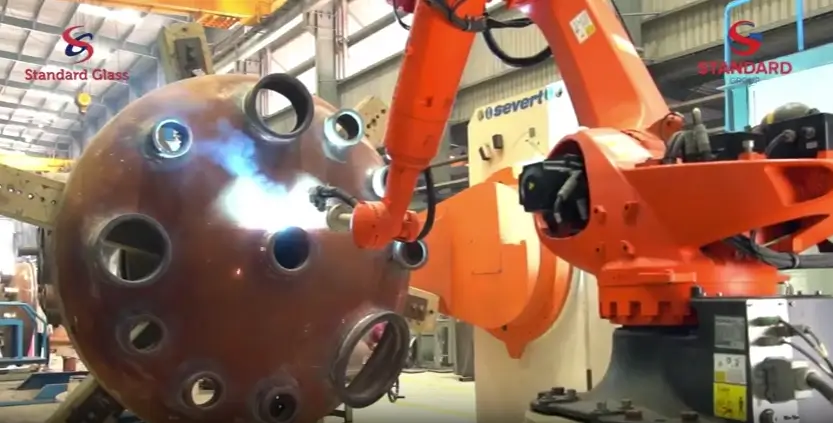

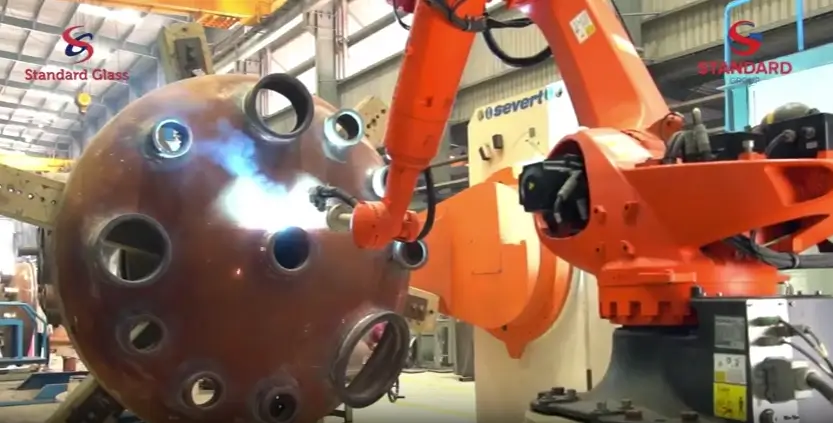

自動化はSGLの精密戦略において重要な役割を果たしている。ロボットハンドリングシステム、自動溶接位置決め、CNC機械加工はすべて、ヒューマンエラーの可能性を減らすために導入されています。

主要な工程を自動化することで、スタンダード・グラスライニング・テクノロジーは実現している:

その結果、顧客は常に期待通りの性能を発揮する機器から利益を得ることができる。

圧力容器や原子炉で最も重要なパラメータのひとつが真円度です。わずかな凹凸でもガスケットの密閉性を損ない、漏れや汚染、安全上の危険につながる可能性があります。

SGLの設備は厳しい真円度検査を受けています。各ベッセルは複数のポイントで測定され、厳格な真円度仕様に準拠していることが確認されます。これにより、圧力機器指令への対応だけでなく、耐久性やプロセスの信頼性を高めています。

グラスライニングを施す場合、正確な寸法を維持することはさらに複雑になる。ガラスとスチールの融合には、厚み、接着、収縮を注意深く管理する必要がある。

これを管理するために、Standard Glass Lining Technologyは以下を使用します:

これらの技術は、ガラス層が一貫性を保ち、下地の形状を歪ませないことを保証します。その結果、機能的性能と寸法忠実性の両方を備えた製品が生まれるのです。

精度は最終検査で終わりません。SGLの製造のすべての段階に組み込まれています:

このような詳細なレベルにより、プロセス・システムに正確に適合し、設置時間を短縮し、長期的な運用効率をサポートする機器が生まれます。

標準グラスライニングテクノロジーのお客様は、完成品以上のものを受け取ることができます。これらの文書は、寸法適合のトレーサブルな証拠となり、お客様が社内および規制上のQA要件を満たすのに役立ちます。

バッチ認証から幾何学的偏差マップまで、SGLは完全な透明性を提供し、調達サイクルのあらゆる段階で信頼性をサポートします。

精密さにはもう一つ、見落とされがちな利点があります。部品を交換する場合でも、生産ラインの一部をアップグレードする場合でも、寸法の一貫性により、新しい部品が既存のシステムにスムーズに統合されます。

これにより、コストのかかるカスタム改造の必要性を減らし、メンテナンスやスケールアップ時のダウンタイムを最小限に抑えることができる。

スタンダード・グラスライニング・テクノロジーは、先進的なツールを使用するだけでなく、常に投資を続けています。最近のアップグレードは以下の通り:

技術トレンドを先取りすることで、SGLは精密製造における信頼できるパートナーとしての役割を強化しています。

精度は道具だけではありません。スタンダード・グラスライニング・テクノロジーでは、チームメンバー全員が精度、検査、工程管理の重要性についてトレーニングを受けています。定期的な監査、トレーニング・セッション、部門横断的なレビューを通して、同社は品質が全員の責任であるという文化を維持しています。

このような継続的な改善に注力することで、クライアントは常に、可能な限り最先端で信頼性が高く、コンプライアンスに準拠したソリューションを受けることができます。

幾何公差から完璧な真円度まで、Standard Glass Lining Technologyの精密エンジニアリング能力は、今日の厳しい産業環境においてお客様に優位性をもたらします。すべての製品において、SGLは技術的な卓越性だけでなく、測定可能な性能をお届けします。

お客様の装置が最高水準の精度と性能を満たすことを保証したいとお考えですか?スタンダード・グラスライニング・テクノロジーの専門家にご連絡いただき、精密技術がお客様のプロセス目標をどのようにサポートできるかをご確認ください。